Pressrelease - Fronius CMT Additive Pro

3D-utskrifter i metall, finjusterade i en synergilinje

Inom additiv tillverkning kan komponenter, reservdelar och prototyper tillverkas flexibelt, resurseffektivt och ekonomiskt.

De komponenter som behövs uppstår som ur tomma intet – snabbt och platsoberoende. Med CMT Additive Pro presenterar Fronius en revolutionerande, 3D-optimerad svetsmetod som imponerar med en särskilt symmetrisk uppbyggnad av lagren, hög kvalitet och stabilitet. På begäran står den österrikiska innovationsledaren även gärna till tjänst med sin svetsexpertis: i det egna prototypcentret blir komponentgeometrier som föreföll omöjliga till verklighet, lager för lager.

Inom bil-, olje-, gas-, flyg- och rymdindustrin, samt vid byggandet av fartyg, tåg, byggmaskiner och inom verktygsindustrin, blir metall-3D-utskrift allt vanligare. Här är behovet av formar och material litet, jämfört med traditionella produktionsmetoder som gjutning, skärande bearbetning eller fräsning. Det spar mycket tid och material och ger en enorm flexibilitet vid utformningen och anpassningen av olika komponenter.

Perfekt anpassad utrustning

Den perfekt anpassade utrustningen för additiv tillverkning från Fronius består av följande komponenter: iWave AC/DC 300i–500i, OPT/i Multiprocess PRO, Welding Package CMT och ett passade robotgränssnitt.

Mer konkurrenskraftigt och flexibelt

Där det finns en hög grad av individuell anpassning har den additiva tillverkningen extra stor potential.

Idag går det att skriva ut unika metallkomponenter med mycket komplicerad geometri som tidigare var svåra eller till och med omöjliga att framställa. Ett exempel på detta är påskyndad prototypframställning (rapid prototyping) som ger tillverkarna möjlighet att snabbt anpassa och förfina sin produktdesign innan den lämnas vidare för massproduktion. Nu är även topologioptimeringar möjliga som inte gick att tillverka med traditionella metoder.

3D-metallutskrifter förenklar även reparationsarbetena och print on demand av reservdelar. De gör det möjligt att tillverka komponenter vid behov, så att lagerhållning och onödiga kostnader undviks. Företagen blir konkurrenskraftigare och kan förkorta sina utvecklingscykler ofantligt mycket, vilket är en stor fördel i dessa omvälvande och instabila tider.

Resurssmarta 3D-utskrifter

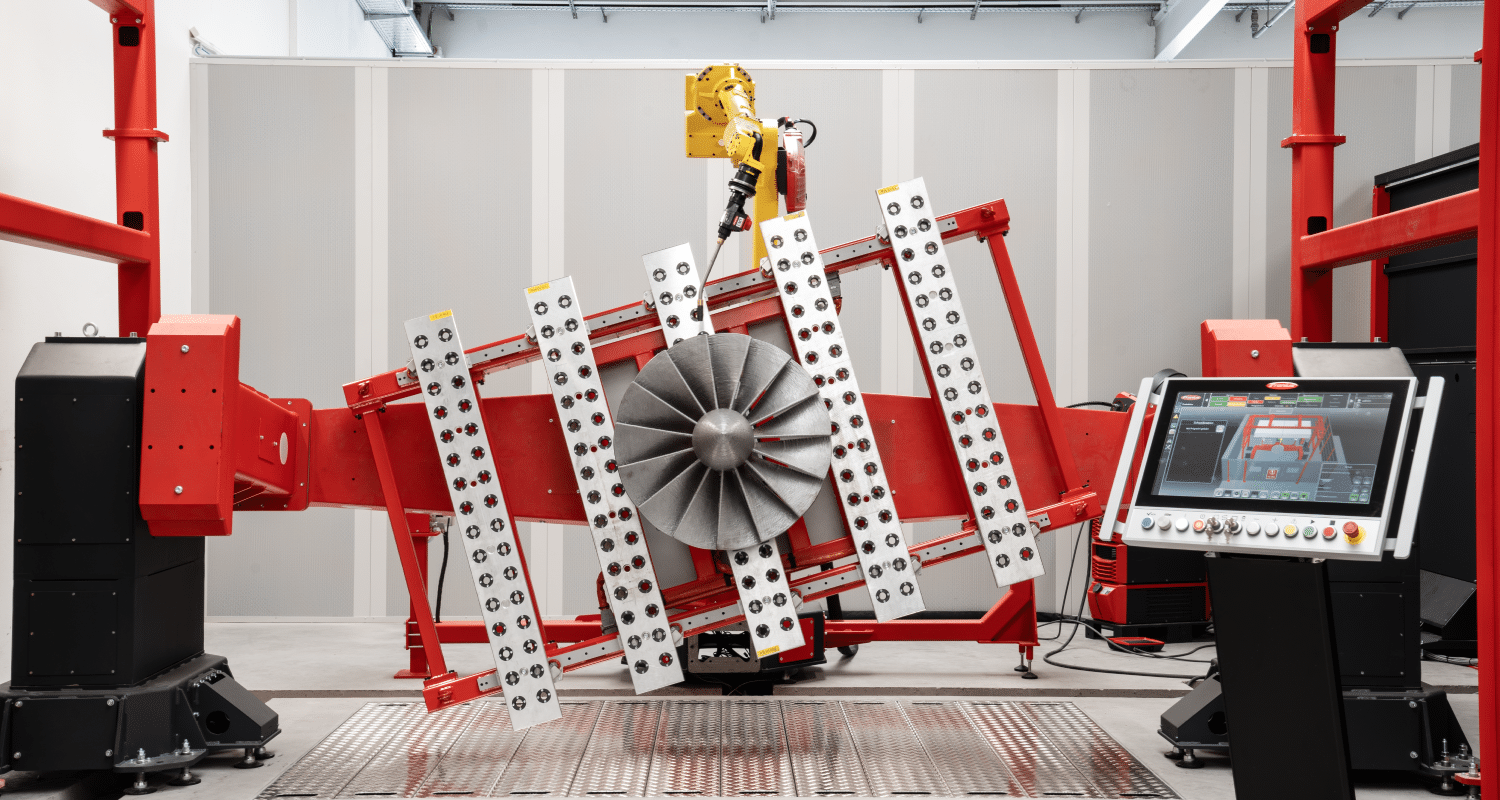

3D-utskrifter spar resurser: Den här additivt tillverkade propellern (G3Si1 stål) skulle ha behövt fräsas ur ett block med måtten 60 x 90 x 90 cm och en vikt på runt 4 t, medan den färdiga komponenten bara väger knappt 100 kg.

Det väsentliga: tillförlitlig, avancerad svetsteknik

”Rätt svetsbana med korrekta svetsparametrar och processer är avgörande för ett bra resultat vid 3D-utskrift av metall”

Förklarar Philipp Roithinger, expert inom additiv tillverkning på Fronius International GmbH. ”En förutsättning är däremot ett högkapacitetssvetssystem som garanterar en exakt bana hos brännaren.” I och med den nya iWave Multiprocess Pro i kombination med synergilinjen Fronius CMT Additive Pro som anpassats optimalt efter 3D-metallutskrifter finns det nu en sådan perfekt anpassad utrustning. Den här helhetslösningen är kompatibel med vanliga robotsystem för additiv tillverkning och öppnar upp för en mängd olika möjligheter.

Värdefulla funktioner

Fronius utvecklarteam har kompletterat CMT med värdefulla funktioner för optimala 3D-utskriftsresultat och kombinerat allt i en synergilinje. CMT Additive Pro imponerar med en extra jämn uppbyggnad av lagren, hög kvalitet och stabilitet.

Fronius CMT - den föredragna svetsmetoden för 3D-metallutskrifter

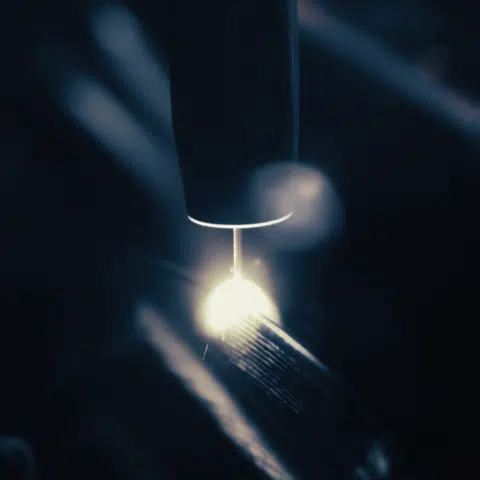

Fronius har sedan decennier tillgång till en särskilt stabil, väl kontrollerbar och jämförelsevis kall svetsmetod – CMT (Cold Metal Transfer).

Redan idag är det den föredragna metoden världen över när det gäller 3D-utskrifter. Därför har den österrikiska innovationsledaren nu optimerat CMT särskilt för 3D-metallutskrifter och satsat all sin kunskap på att utveckla Fronius CMT Additive Pro. Den integrerade smälthastighetsstabilisatorn garanterar en konstant trådmatning, vilket leder till en jämn och förutsebar uppbyggnad av lagren. Detta ger en betydligt bättre övergripande stabilitet och tillverkningsprocess.

”En annan nyhet är den reglerbara inmatningen av värme som håller svetssträngens höjd- och breddförhållande konstant, oavsett vilken temperatur grundmaterialet eller det tidigare svetsade lagret har för närvarande. Vanligtvis blir ett svetslager bredare och plattare om komponenten redan är uppvärmd”, utvecklar Roithinger. ”Effektkorrigeringen motverkar detta, så att hela tiden likadana svetsar kan staplas ovanpå varandra, lager för lager.”

Skräddarsydda komponenter

Där det finns en hög grad av individuell anpassning har den additiva tillverkningen extra stor potential. Geometrier som inte gick att tillverka med traditionella metoder är nu möjliga.

Option: exklusiva 3D-funktioner kombinerade i en synergilinje

Svetsstart inom uppbyggnadsprocessen är också ett viktigt kriterium när det gäller 3D-metallutskrifter.

Bindfel eller ett förhöjt svetsstartområde kan försämra kvaliteten på resultatet. Fronius löser detta med Pulsed HotStart-funktionen, som tack vare svetsstarten i pulsbågen uppnår både tillräcklig inträngning och en konstant lagerhöjd. Allt regleras dessutom automatiskt, inga extra inställningar behövs.

Fronius utvecklarteam har kompletterat CMT med värdefulla funktioner för optimala 3D-utskriftsresultat och kombinerat allt i en synergilinje. Expertteamet på Fronius prototypcentrum kan även bjuda på fler lösningar för krävande utmaningar inom svetsning.

Hög kvalitet med CMT Additive Pro

Högkvalitativa, skräddarsydda komponenter med Fronius Additive. Här är ett exempel i form av en transportskruv tillverkad med CMT Additive Pro (316L rostfritt stål, CMT Cycle Step).

Pricken över i: 360° service, från rådgivning till pilottillverkning

Fronius tillhandahåller ett omfattande servicepaket i prototypcentret.

Här utvecklar man skräddarsydda lösningar för individuella krav och optimerar kundernas additiva tillverkningsprocesser eller tar fram mycket avancerade komponenter. Allt sker i nära samarbete med uppdragsgivaren och med största möjliga diskretion – från den inledande rådgivningen och genomförbarhetsbedömningen till utvecklandet och tillverkningen av delar. Målet är att minimera tiden till marknadsintroduktion och utnyttja den fulla potentialen hos innovation och teknik i projekten.

Experterna ger dig stöd vid tillverkningen av de första prototyperna och pilotserierna och ser till att du får en smidig introduktion i den additiva tillverkningsprocessen. Du får även relevanta rekommendationer angående svetsmetod, lönsamhet, kvalitet och implementeringsalternativ eller kostnader för prototypen samt angående produktionsstarten. Det 900 m² stora prototypcentret i Wels i Österrike har för det här ändamålet flera isolerade robotceller och anläggningar och erbjuder en fullständig service som inbegriper offlineprogrammering och simuleringar, metallurgiska undersökningar, 3D-komponentmätning, löpande datadokumentation och mycket mer.

Mer om Fronius prototypcentrum och Additive Pro